Решения проблемы нестабильной толщины головки винтов с полукруглой головкой и шайбой

2025-10-21

Решения проблемы нестабильной толщины головки винтов с полукруглой головкой и шайбой

Для решения проблемы нестабильной толщины головки винтов с полукруглой головкой и шайбой и выхода диаметра головки за допуски из-за узкого допуска внешнего диаметра шайбы (всего ±0.1мм) требуется системная оптимизация по четырем направлениям: конструкция штампа, технологические параметры, контроль материала и контроль качества. Конкретные решения заключаются в следующем:

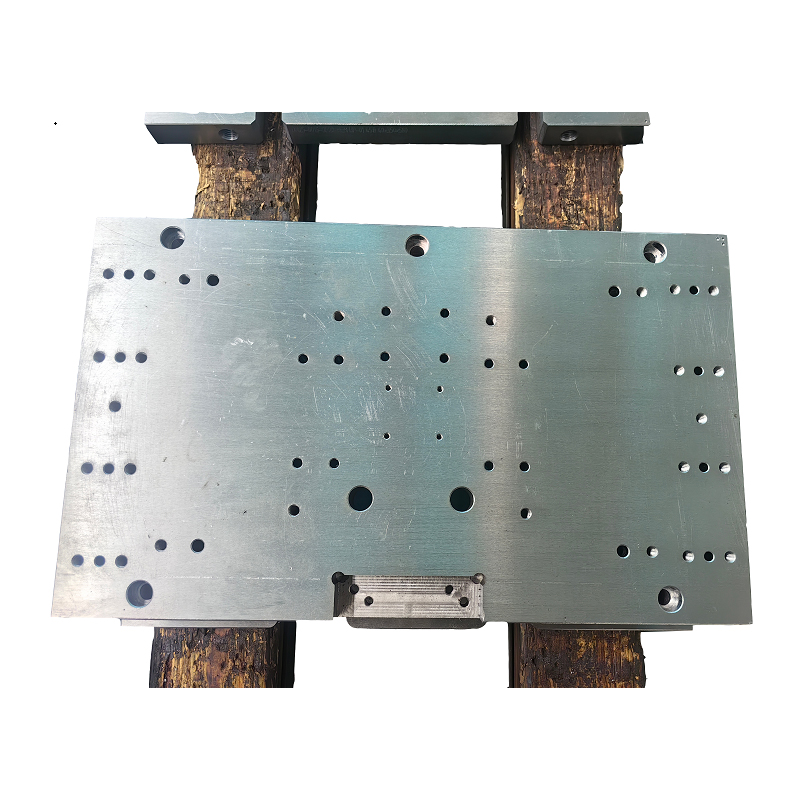

I. Оптимизация конструкции и изготовления штампа

-

Точный контроль зазора пуансон-матрица: Зазор между пуансоном и матрицей должен быть строго контролируем в диапазоне 0.05-0.1мм, чтобы избежать заусенцев или недостаточной толщины головки из-за чрезмерного зазора. Если текущий зазор выходит за допуски, необходимо перешлифовать матрицу или заменить пуансон.

-

Пример из практики: Предприятие сократило проблему нестабильности толщины головки на 80%, уменьшив зазор между пуансоном и матрицей с 0.15мм до 0.08мм.

-

-

Оптимизация R-радиуса и формовочной поверхности штампа: R-радиус головкоформовочного пуансона должен соответствовать профилю головки винта. Слишком большой R-радиус может препятствовать течению материала, вызывая двойную головку или растрескивание. Рекомендуемый R-радиус составляет 0.3-0.5мм. Формовочная поверхность пуансона первой операции должна быть отполирована до Ra0.8мкм или лучше, чтобы уменьшить трение и предотвратить неравномерную толщину головки.

-

Улучшение позиционирования штампа для формовки шайбы: Учитывая жесткий допуск на внешний диаметр шайбы (±0.1мм), в штамп следует добавить定位ционные штифты или направляющие блоки, чтобы обеспечить соосность между шайбой и головкой ≤0.05мм. Чрезмерная ошибка соосности легко приводит к выходу диаметра головки за верхний предел.

II. Корректировка технологических параметров

-

Оптимизация усилия и скорости формовки на первой операции: Усилие формовки на первой операции должно регулироваться в зависимости от твердости материала (например, на 20%-30% выше для нержавеющей стали, чем для углеродистой). Недостаточное усилие приводит к некруглой головке; чрезмерное усилие вызывает растрескивание углов. Скорость штамповки должна контролироваться на уровне 50-80 ходов/мин; чрезмерная скорость увеличивает пружинение материала, вызывая колебания толщины головки.

-

Коррекция параметров настройки второй операции: Глубина запрессовки на второй операции должна быть точной до уровня 0.01мм. Чрезмерная глубина запрессовки может привести к выходу диаметра головки за допуски. Рекомендуется использовать устройство регулировки с цифровым дисплеем для мониторинга в реальном времени.

-

Улучшение смазки и охлаждения: Используйте водорастворимые смазочные материалы вместо масляных для уменьшения адгезии материала к штампу и минимизации variations толщины головки. Концентрация смазочного материала должна контролироваться в пределах 5%-8%. Температура штампа должна стабилизироваться в диапазоне 80-100°C; чрезмерно высокие температуры размягчают материал, приводя к недостаточной толщине головки.

III. Контроль материала и поступающего сырья

-

Строгий контроль качества проволоки: Проверяйте твердость проволоки (HV), химический состав (например, содержание C, Mn) и поверхностные дефекты. Неравномерная твердость проволоки (например, разброс HV > 20) легко вызывает колебания толщины головки.

-

Ужесточение допусков на размер поступающего сырья: Допуск диаметра проволоки должен контролироваться в пределах ±0.02мм. Чрезмерный допуск (например, ±0.05мм) легко приводит к выходу толщины головки за допуски после штамповки.

IV. Контроль качества и обратная связь

-

Внедрение систем онлайн-контроля: Используйте лазерные датчики или системы визуального контроля для мониторинга толщины головки и внешнего диаметра шайбы в реальном времени, с передачей данных на штамповочный станок для автоматической корректировки параметров.

-

Контроль первого изделия и выборочный контроль в процессе производства: Первое изделие каждой партии должно проверяться на толщину головки, внешний диаметр шайбы и диаметр головки перед началом непрерывного производства. Отбирайте 5-10 изделий каждый час во время производства для обеспечения стабильности.

V. Аварийные меры

Если толщина головки остается нестабильной, можно принять следующие временные меры:

-

Корректировка толщины шайбы: Тонко настройте толщину шайбы в пределах допуска (например, с 1.2мм до 1.18мм), чтобы компенсировать недостаточную толщину головки.

-

Раздельное использование: Используйте винты с немного меньшей толщиной головки в applications, где требования к диаметру головки менее критичны, чтобы избежать смешивания и выхода за пределы допусков.

Резюме

Комбинируя контроль зазора штампа, оптимизацию технологических параметров, контроль материала и онлайн-обнаружение, можно значительно повысить стабильность толщины головки винтов с полукруглой головкой и шайбой. Рекомендуется Prioritize регулировку зазора штампа и глубины запрессовки на второй операции, одновременно внедряя систему онлайн-контроля для достижения замкнутого цикла управления.