Оптимизация технологического процесса Матрица для винтов позволяет значительно снизить скрытые затраты

2026-01-23

1.Используйте стандартные детали: общие детали, такие как направляющие стойки, направляющие втулки, пружины, винты и т.д. Используйте национальные стандарты или детали промышленного стандарта, чтобы избежать индивидуальной обработки и сократить цикл проектирования более чем на 30%;

2.Модульная конструкция: Матрица для винтов состоит из базовых модулей (таких как рама пресс-формы), функциональных модулей (таких как выпуклые и вогнутые пресс-формы) и вспомогательных модулей (таких как механизмы позиционирования). Различные модули могут быть объединены для адаптации к различным продуктам.Например, одна и та же рама пресс-формы может заменить выпуклые и вогнутые формы разных размеров для адаптации к растянутым деталям различных технических характеристик, а коэффициент повторного использования может быть увеличен на 40%;

3.Создайте библиотеку Матрица для винтов: накапливайте готовые планы проектирования Матрица для винтов, напрямую вызывайте или модифицируйте аналогичные продукты и сокращайте количество повторяющихся работ по проектированию.

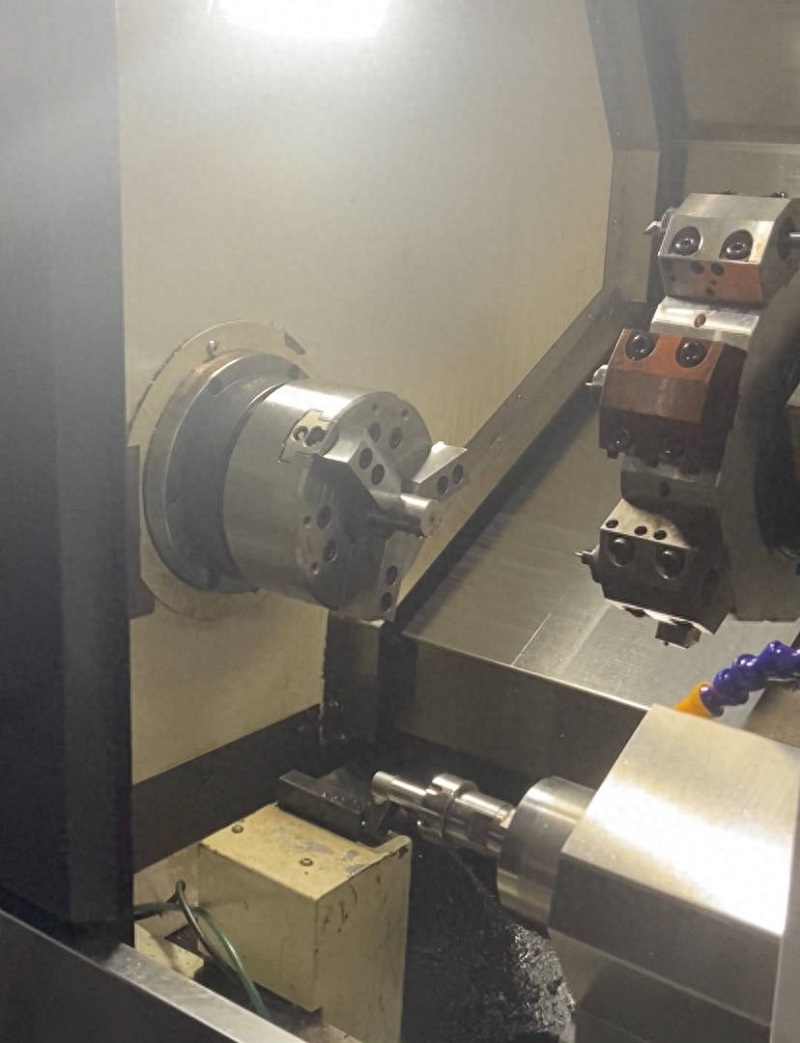

4.Модернизация технологии обработки: использование пятиосевого шарнирно-сочлененного обрабатывающего центра для обеспечения однократного зажима и формирования сложных полостей, уменьшения ошибок зажима и количества операций; использование технологии высокоскоростной резки для повышения эффективности обработки и снижения потерь инструмента;

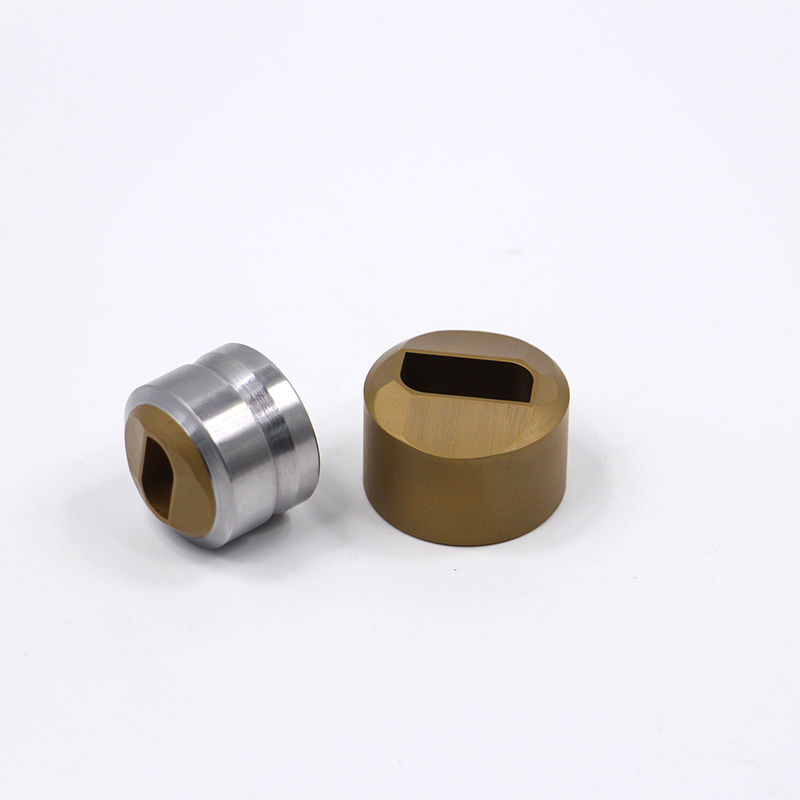

5.Повышение эффективности обработки поверхности: Благодаря такой обработке поверхности, как азотирование и нанесение PVD-покрытий, повышается твердость и износостойкость Матрица для винтов.Например, обработка азотированием может повысить твердость поверхности Матрица для винтов более чем до HV800 и продлить срок их службы в 2 раза;

6.Передовые технологии моделирования и прогнозирования: используйте программное обеспечение для анализа методом конечных элементов (например, ABAQUS) для моделирования процесса растяжения, прогнозирования дефектов, таких как сморщивание и растрескивание, оптимизации радиуса закругления Матрица для винтов, зазоров при растяжении и других параметров, а также сокращения количества испытаний пресс-форм с 3-5 до 1-2 раз, что экономит около 50% от стоимости испытаний пресс-форм.