Установки для изготовления буровых и хвостовых форм

Выбор правильных Установки для изготовления буровых и хвостовых форм – это критически важный шаг в обеспечении эффективности и безопасности буровых работ. От точности изготовления этих компонентов напрямую зависит надежность буровой установки и, как следствие, стоимость всего проекта. В этой статье мы подробно рассмотрим различные типы установок, применяемые материалы, этапы производства и особенности эксплуатации, чтобы помочь вам сделать осознанный выбор и оптимизировать производственные процессы. Погрузимся в детали, обсудим современные тенденции и поделимся опытом, полученным за годы работы в этой сфере.

Что же такое Установки для изготовления буровых и хвостовых форм? Простыми словами, это комплекс оборудования и инструментов, предназначенный для создания буровых и хвостовых форм. Эти формы используются для производства различных компонентов, необходимых для бурения скважин, таких как буровые долота, хвостовики, и другие детали. Качество этих форм оказывает прямое влияние на качество конечного продукта, его долговечность и эффективность работы в сложных условиях.

Типы установок для изготовления буровых и хвостовых форм

Существует несколько основных типов установок, используемых для производства буровых и хвостовых форм. Каждый тип имеет свои преимущества и недостатки, и выбор конкретного типа зависит от объема производства, требуемой точности и типа изготавливаемой детали.

Металлообрабатывающие станки с ЧПУ

Это наиболее распространенный тип установок. Они обеспечивают высокую точность и повторяемость при производстве форм из различных металлов, включая сталь, титан и алюминий. Сверлильно-фрезерные станки с ЧПУ, токарные станки с ЧПУ и комбинированные станки – все это востребованные решения. Автоматизация процессов, контроль качества на всех этапах и возможность изготовления сложных геометрических форм делают их незаменимыми в современном производстве.

Например, станок Citools серии X предлагает широкий спектр возможностей для точной обработки металлов, что позволяет создавать формы с минимальными допусками. У них есть модели с разными степенями автоматизации, подходящие как для небольших, так и для крупных производств. (Источник: ООО Чунцин Хэнхуэй Прецизионные Штампы). Важно обращать внимание на систему управления станком, точность позиционирования и наличие встроенных систем контроля качества.

Литьевые формы

Для изготовления форм из различных сплавов, в том числе для сложных конструкций, часто используются литьевые формы. Это требует специальных литейных машин и оборудования, позволяющих формировать сплав в нужной форме. Этот процесс особенно актуален для производства хвостовиков.

Процесс литья требует тщательного контроля температуры и давления, чтобы избежать дефектов в готовой форме. Важным фактором является выбор подходящего материала для формы, который должен выдерживать высокие температуры и механические нагрузки.

Формовочное оборудование

Используется для создания мастер-форм, которые затем используются для изготовления окончательных форм. Это может быть как ручное, так и автоматизированное формовочное оборудование. Выбор оборудования зависит от сложности формы и необходимой точности. Например, для производства сложных хвостовых форм может потребоваться использование 3D-печати для создания мастер-форм.

Материалы для изготовления форм

Выбор материала для изготовления форм – это ключевой фактор, определяющий их долговечность, точность и стоимость. В зависимости от типа формы и условий эксплуатации, используются различные материалы.

- Сталь: Наиболее распространенный материал для изготовления буровых и хвостовых форм. Обеспечивает высокую прочность и износостойкость. (Например, используются марки стали 42CrMo4, Х12МФ).

- Титан: Используется для изготовления форм, работающих в агрессивных средах или при высоких температурах. Обладает высокой коррозионной стойкостью и легкостью.

- Чугун: Применяется для изготовления форм, работающих при высоких температурах и давлениях. Обладает хорошей теплопроводностью.

- Композитные материалы: Используются для изготовления легких и прочных форм. Обеспечивают высокую точность и долговечность.

Важно помнить, что материал формы должен быть устойчив к воздействию бурового раствора, абразивных частиц и высоких температур. Неправильный выбор материала может привести к быстрому износу формы и снижению качества изготавливаемых деталей.

Этапы производства буровых и хвостовых форм

Производство буровых и хвостовых форм – это многоэтапный процесс, который включает в себя следующие этапы:

- Проектирование: Разработка чертежей и спецификаций на форму. Этот этап требует тщательного анализа требований к форме и условий ее эксплуатации.

- Изготовление мастер-формы: Создание мастер-формы, которая затем используется для изготовления окончательной формы.

- Изготовление окончательной формы: Изготовление окончательной формы с использованием выбранного типа оборудования.

- Обработка формы: Механическая обработка формы для достижения требуемой точности. Может включать в себя фрезерование, токарную обработку, сверление и другие операции.

- Контроль качества: Проверка формы на соответствие чертежам и спецификациям.

Каждый этап производства требует строгого контроля качества, чтобы избежать дефектов в готовой форме. Важно использовать современное оборудование и квалифицированный персонал для обеспечения высокого качества продукции.

Особенности эксплуатации и обслуживания установок

Правильная эксплуатация и обслуживание Установки для изготовления буровых и хвостовых форм являются залогом ее долговечности и эффективности работы. Необходимо регулярно проводить техническое обслуживание, смазку деталей и контроль за состоянием оборудования.

Важно также соблюдать правила безопасности при работе с оборудованием. Все сотрудники должны быть обучены правилам безопасной эксплуатации и знать, как действовать в случае аварийной ситуации.

Регулярная замена изношенных деталей и проведение профилактических работ поможет избежать дорогостоящего ремонта и простоев в производстве. Следуйте рекомендациям производителя по эксплуатации и обслуживанию оборудования.

Современные тенденции в производстве форм

В настоящее время наблюдается тенденция к автоматизации производственных процессов и использованию современных технологий, таких как 3D-печать и компьютерное моделирование. Это позволяет значительно повысить точность и скорость производства форм, а также снизить затраты на производство.

Например, 3D-печать позволяет создавать сложные формы с высокой детализацией. Компьютерное моделирование позволяет оптимизировать конструкцию формы и избежать дефектов при ее изготовлении. ООО Чунцин Хэнхуэй Прецизионные Штампы активно внедряет новые технологии для повышения качества и эффективности производства. (Источник: ООО Чунцин Хэнхуэй Прецизионные Штампы). Они постоянно инвестируют в обновление оборудования и обучение персонала.

Эти тенденции позволяют производителям форм соответствовать растущим требованиям к качеству и надежности буровых и хвостовых компонентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Второй пуансон

Второй пуансон -

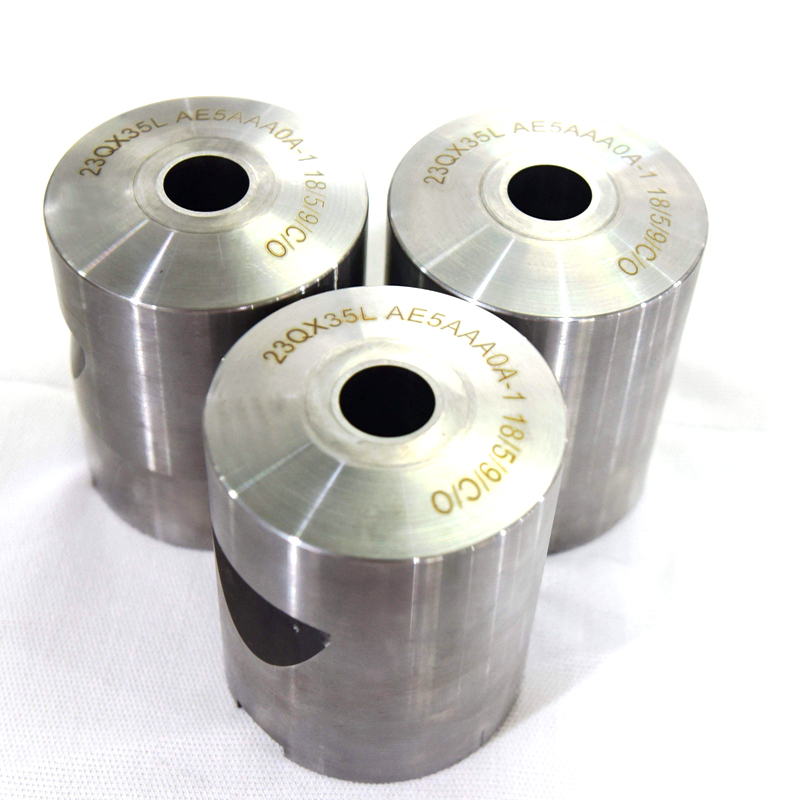

Основная матрица

Основная матрица -

Трехсекционная матрица

Трехсекционная матрица -

Машина для формовки орехов

Машина для формовки орехов -

Винт прецизионной электроники

Винт прецизионной электроники -

Зубчатая матрица для холодной высадки

Зубчатая матрица для холодной высадки -

Машина для накатки резьбы

Машина для накатки резьбы -

Винт для механических деталей

Винт для механических деталей -

Сегментированная шестигранная матрица

Сегментированная шестигранная матрица -

Обрезная матрица

Обрезная матрица -

Винт для медицинских приборов

Винт для медицинских приборов -

Цанга с квадратным отверстием

Цанга с квадратным отверстием

Связанный поиск

Связанный поиск- Гидравлические пуансоны завод

- Лучшие поставщики пуансонов для гидравлических прессов

- Механические резьбонакатные плиты из Китая

- Ведущие покупатели пуансонов с черным покрытием

- Поставщики твердосплавных вставок

- Производители пуансонов для штампов

- Заводы по изготовлению штамповочных форм

- Штамп для холодной объемной штамповки

- Поставщики бывших в употреблении штампов для холодной штамповки металла

- Производители комплектов пресс-пуансонов