проектирование штампов для холодной штамповки

Создание эффективных и надежных штампов для холодной штамповки – задача, требующая глубоких знаний и опыта. Это не просто чертеж, это инженерное решение, от которого напрямую зависит качество и себестоимость конечного продукта. В этой статье мы подробно рассмотрим ключевые аспекты проектирования, от выбора материалов до оптимизации геометрии, и поделимся опытом, полученным в процессе работы над многочисленными проектами. Будем говорить не о сухих теоретических выкладках, а о реальных кейсах и тонкостях, которые часто остаются за кадром.

Что такое холодная штамповка и почему важно правильное проектирование штампов?

Холодная штамповка – это процесс обработки металла без нагрева, когда деталь формируется под воздействием давления штампа. Это популярный метод, используемый для производства широкого спектра изделий – от автомобильных деталей до бытовых предметов. Преимущества очевидны: высокая точность, отличная шероховатость поверхности, возможность получения сложных геометрических форм. Но и требования к штампам высоки. Неправильное проектирование может привести к дефектам деталей, поломке штампов, увеличению производственных затрат.

По сути, штамп – это 'инструмент', который превращает плоский лист металла в нужную форму. Эффективность этого 'инструмента' зависит от множества факторов: геометрии пуансона и матрицы, используемого материала, параметров штамповки (давление, скорость, температура). Оптимизация этих факторов – ключ к успешному производству.

Основные этапы проектирования штампов для холодной штамповки

Процесс проектирования штампов для холодной штамповки – это итеративный процесс, включающий несколько ключевых этапов:

1. Анализ требований к детали

Первый и самый важный этап – это детальный анализ требований к готовой детали. Необходимо понимать ее геометрию, размеры, допуски, требования к материалу и конечному покрытию. Нужно учитывать все факторы, которые могут повлиять на процесс штамповки.

Например, если деталь имеет сложные изгибы, необходимо тщательно продумать расположение складок и уголков, чтобы избежать образования трещин и деформаций.

2. Выбор материала для штампа

Материал штампа должен быть прочным, износостойким и устойчивым к деформациям. В зависимости от типа штамповки и материала детали, могут использоваться различные марки стали. Наиболее распространенные материалы: инструментальная сталь (например, У8, Р6М5), быстрорежущая сталь, закаленные стали. Для изготовления штампов, подвергающихся высоким нагрузкам, часто используются специальные сплавы.

3. Разработка концепции штампа

На этом этапе разрабатывается общая концепция штампа, выбирается тип штампа (например, вытяжной, формовочный, гидравлический) и определяется расположение основных элементов: пуансона, матрицы, направляющих, системы подачи металла. Важно продумать систему смазки и охлаждения для снижения трения и предотвращения перегрева.

4. Расчет геометрии пуансона и матрицы

Это самый ответственный этап проектирования. Геометрия пуансона и матрицы должна обеспечивать правильное формирование детали, а также учитывать деформационные характеристики материала. Используются специализированные программы для моделирования процессов штамповки и расчета напряжений. Оптимизация геометрии – это баланс между необходимостью получения нужной формы и избежанием образования дефектов.

Например, неправильно спроектированный уголков может привести к образованию складок или трещин. Размеры и угол наклона вытяжных выступов влияют на шероховатость поверхности детали.

5. Разработка конструкции штампа

На этом этапе разрабатывается конструкция штампа в целом, включая каркас, направляющие, системы подачи металла, систему смазки и охлаждения. Необходимо обеспечить жесткость и устойчивость штампа к деформациям. Используются методы компьютерного моделирования (CAE) для проверки прочности и устойчивости конструкции.

Инструменты и программное обеспечение для проектирования штампов

Для проектирования штампов для холодной штамповки используются специализированные программы, позволяющие моделировать процессы штамповки, рассчитывать напряжения и оптимизировать геометрию. Вот несколько популярных инструментов:

- AutoForm: мощный инструмент для моделирования процессов штамповки. Позволяет точно предсказать деформацию металла и оптимизировать геометрию штампа. [https://www.autofom.com/](https://www.autofom.com/)

- Simufact Forming: Еще один популярный программный комплекс для моделирования процессов штамповки. [https://www.simufact.com/](https://www.simufact.com/)

- SolidWorks: Универсальный CAD/CAM пакет, который можно использовать для проектирования отдельных элементов штампа. [https://www.solidworks.com/](https://www.solidworks.com/)

- CATIA: Профессиональный CAD/CAM пакет, используемый в авиационной и автомобильной промышленности. [https://www.dassaultsystemes.com/products/catia](https://www.dassaultsystemes.com/products/catia)

Распространенные проблемы при проектировании штампов и способы их решения

В процессе проектирования штампов для холодной штамповки часто возникают различные проблемы. Вот некоторые из наиболее распространенных и способы их решения:

- Образование складок и трещин: Причины могут быть разными: неправильная геометрия, недостаточное количество вытяжных выступов, слишком высокая скорость штамповки. Решение – оптимизация геометрии, увеличение количества вытяжных выступов, снижение скорости штамповки.

- Неправильная форма детали: Причины – неточность расчета геометрии, недостаточное усилие штампа. Решение – перерасчет геометрии, увеличение усилия штампа.

- Выход детали за пределы штампа: Причины – неправильное расположение направляющих, недостаточное усилие штампа. Решение – перерасстановка направляющих, увеличение усилия штампа.

Опыт ООО Чунцин Хэнхуэй Прецизионные Штампы

Мы в ООО Чунцин Хэнхуэй Прецизионные Штампы успешно решаем задачи проектирования штампов для холодной штамповки для широкого спектра отраслей. Наш опыт позволяет нам разрабатывать оптимальные решения, отвечающие самым высоким требованиям к качеству и надежности. Мы используем современные программные комплексы и применяем передовые методы проектирования. Мы тесно сотрудничаем с нашими клиентами на всех этапах – от анализа требований до изготовления штампа и отладки процесса штамповки.

Например, мы разработали штампы для холодной штамповки сложных деталей для автомобильной промышленности, обеспечив высокую точность и качество. Мы также успешно занимаемся проектированием штампов для производства бытовых предметов. Мы всегда готовы предложить индивидуальный подход и оптимальное решение для вашей задачи.

Для получения более подробной информации о наших услугах вы можете посетить наш сайт: https://www.citools.ru/. Мы будем рады сотрудничеству!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

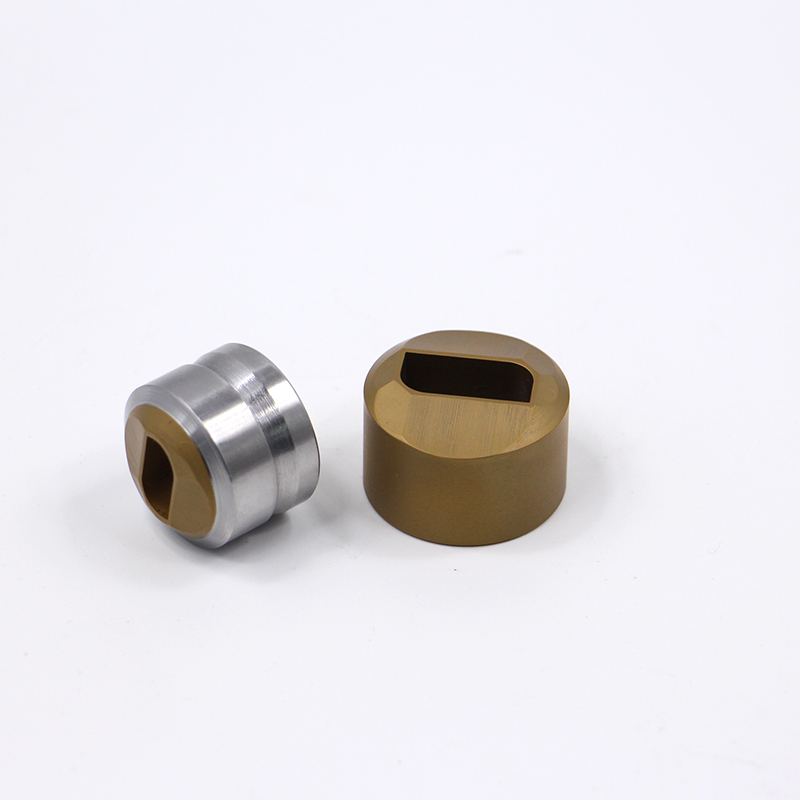

Нестандартная обрезная матрица

Нестандартная обрезная матрица -

Матрица для накатки плоской резьбы

Матрица для накатки плоской резьбы -

Матрица для накатки желобчатой резьбы

Матрица для накатки желобчатой резьбы -

Автоматический винт для изготовления деталей

Автоматический винт для изготовления деталей -

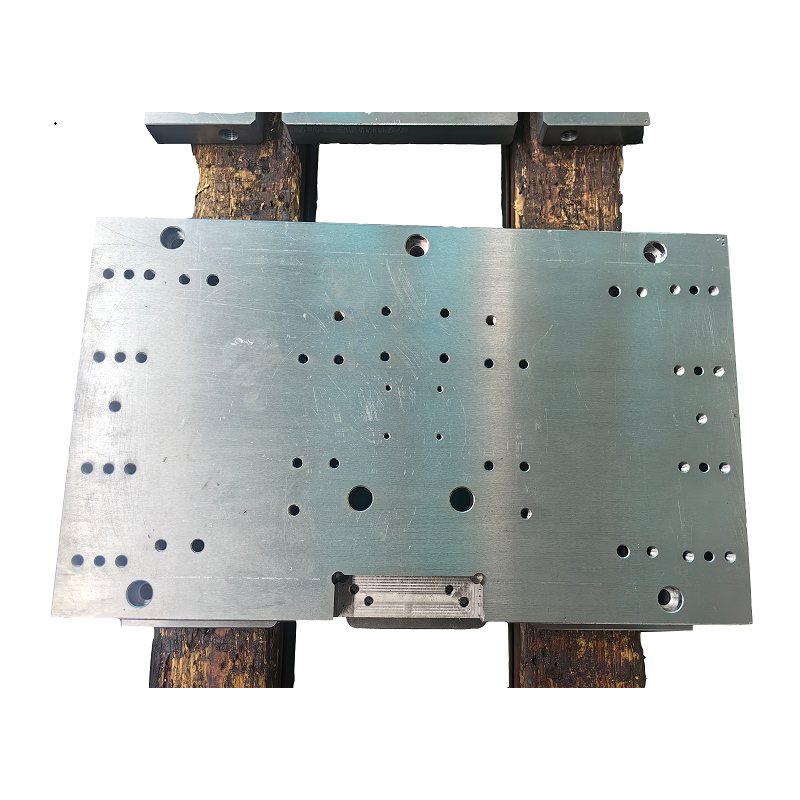

Штамп для пресса

Штамп для пресса -

Машина для накатки резьбы

Машина для накатки резьбы -

Трехсекционная матрица

Трехсекционная матрица -

Винт для часов с очками

Винт для часов с очками -

Винт для мобильной связи

Винт для мобильной связи -

Передающий палец

Передающий палец -

Цанга с квадратным отверстием

Цанга с квадратным отверстием -

Второй пуансон

Второй пуансон

Связанный поиск

Связанный поиск- Цены на формованные пуансоны

- Установки для формования структуры пуансонов

- Цены на пресс-формы

- Производители плашек для накатывания плоской резьбы

- Цена формы для формовки гаек

- Поставщики винтов для планшетов

- Винт для медицинского оборудования

- Основные покупатели рифленых пуансонов

- Заводы по производству пуансонов № 1

- Формы с прямыми отверстиями в Китае