Оборудование для производства пуансонов для трубопроводов

Производство пуансонов для трубопроводов – это сложный и ответственный процесс, требующий высокоточного оборудования и квалифицированного персонала. Качество этих деталей напрямую влияет на надежность и долговечность трубопроводных систем. Именно поэтому выбор подходящего оборудования становится критически важным шагом для любой компании, занимающейся производством или обслуживанием трубопроводов. Сегодня мы поговорим о том, какое оборудование для производства пуансонов для трубопроводов существует на рынке, какие технологии используются, и какие факторы необходимо учитывать при его выборе. Мы рассмотрим различные типы прессов, штампов и инструментов, а также обсудим особенности технологического процесса.

Типы прессов для производства пуансонов

Прессование – один из основных методов изготовления пуансонов. Существует несколько типов прессов, которые могут использоваться для этой цели, каждый из которых имеет свои преимущества и недостатки. Выбор типа пресса зависит от объема производства, размеров и сложности изготавливаемых пуансонов, а также от требований к точности и качеству.

Гидравлические прессы

Гидравлические прессы – это самые распространенные типы прессов, используемые для производства пуансонов. Они обладают высокой мощностью и позволяют создавать большие усилия при деформации металла. Гидравлические прессы особенно хорошо подходят для производства тяжелых пуансонов из высокопрочных материалов. Например, часто используют в производстве пуансонов для изготовления деталей, работающих под высоким давлением.

Преимущества гидравлических прессов:

- Высокая мощность

- Точность и контроль усилия

- Широкий диапазон рабочих размеров

Недостатки гидравлических прессов:

- Высокая стоимость

- Требуют квалифицированного обслуживания

- Большие габариты и вес

Механические прессы

Механические прессы – это более простые и недорогие прессы, чем гидравлические. Они работают за счет механической передачи усилия. Механические прессы подходят для производства пуансонов небольшого и среднего размера, а также для небольших объемов производства. В некоторых случаях, для повышения производительности, используют прессы с энергосберегающими механизмами.

Преимущества механических прессов:

- Более низкая стоимость

- Простота в обслуживании

- Компактные размеры

Недостатки механических прессов:

- Меньшая мощность

- Менее точный контроль усилия

- Ограниченный диапазон рабочих размеров

Пневматические прессы

Пневматические прессы используют сжатый воздух для создания усилия. Они отличаются высокой скоростью работы и простотой управления. Однако, они обычно менее точны и мощны, чем гидравлические и механические прессы. Пневматические прессы чаще применяются для небольших операций, требующих высокой скорости.

Преимущества пневматических прессов:

- Высокая скорость работы

- Простота управления

- Небольшие габариты

Недостатки пневматических прессов:

- Низкая мощность

- Менее точный контроль усилия

Штампы и пуансоны: ключевые компоненты

Штампы и пуансоны – это важнейшие компоненты, используемые в прессовых установках для производства пуансонов. Они должны быть изготовлены из высокопрочных материалов и обладать высокой точностью размеров. От качества штампов и пуансонов напрямую зависит качество и точность изготавливаемых деталей.

Существуют различные типы штампов и пуансонов, в зависимости от геометрии и назначения изготавливаемых пуансонов. Обычно используются штампы с прямыми, изогнутыми или комбинированными пуансонами. Выбор типа штампа и пуансона зависит от формы и размеров изготавливаемых деталей, а также от требований к точности и качеству.

Например, для производства пуансонов с канавками используют штампы с пуансонами, имеющими соответствующие канавки. Для производства пуансонов с резьбой используют штампы с пуансонами, имеющими резьбовые поверхности. Важно, чтобы штампы и пуансоны были точно подобраны и соответствовали требованиям чертежей.

Технологический процесс производства пуансонов

Технологический процесс производства пуансонов включает в себя несколько этапов: проектирование, изготовление штампов и пуансонов, прессование, термообработку и контроль качества.

Проектирование штампов и пуансонов – это первый и самый важный этап. Он включает в себя разработку конструкторской документации, определение размеров и геометрии деталей, а также выбор материалов. При проектировании необходимо учитывать требования к точности, прочности и долговечности деталей.

Изготовление штампов и пуансонов – это следующий этап. Он включает в себя обработку деталей на токарных, фрезерных и сверлильных станках, а также механическую обработку и шлифование. Для изготовления штампов и пуансонов используются различные материалы: сталь, закаленная сталь, инструментальная сталь. Качество изготовления деталей напрямую влияет на качество конечного продукта.

Прессование – это основной этап производства. В процессе прессования детали деформируются под действием усилия пресса. Важно правильно настроить параметры прессования (усилие, скорость, время) для обеспечения качественного деформирования деталей. Оптимальные режимы прессования зависят от типа материала и формы детали.

Термообработка – это дополнительный этап, используемый для повышения прочности и твердости деталей. Термообработка позволяет изменить структуру материала и улучшить его механические свойства. Используются различные методы термообработки: закалка, отпуск, нормализация.

Контроль качества – это заключительный этап. Он включает в себя проверку размеров, формы и качества поверхности деталей. Контроль качества осуществляется с помощью различных измерительных инструментов и методов. Детали, не соответствующие требованиям, отбраковываются.

Производители оборудования для производства пуансонов

На рынке представлено множество производителей оборудования для производства пуансонов. Вот некоторые из наиболее известных и надежных:

- ООО Чунцин Хэнхуэй Прецизионные Штампы (https://www.citools.ru/)

- Линей

- Керим

- Ewell

При выборе производителя оборудования необходимо учитывать репутацию компании, качество оборудования, наличие сервисной поддержки и гарантии.

Выбор подходящего оборудования: ключевые факторы

Выбор подходящего оборудования для производства пуансонов – это сложная задача, требующая учета множества факторов. Вот некоторые из наиболее важных:

- Объем производства

- Размеры и сложность изготавливаемых пуансонов

- Требования к точности и качеству

- Бюджет

- Наличие квалифицированного персонала

Рекомендуется обратиться к специалистам, которые помогут выбрать оптимальное оборудование для ваших нужд. Они учтут все ваши требования и предложат наиболее подходящее решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обрезная матрица

Обрезная матрица -

Машина для высечки заготовок

Машина для высечки заготовок -

Пуансонная игла

Пуансонная игла -

Второй пуансон

Второй пуансон -

Машина для формовки орехов

Машина для формовки орехов -

Нестандартная обрезная матрица

Нестандартная обрезная матрица -

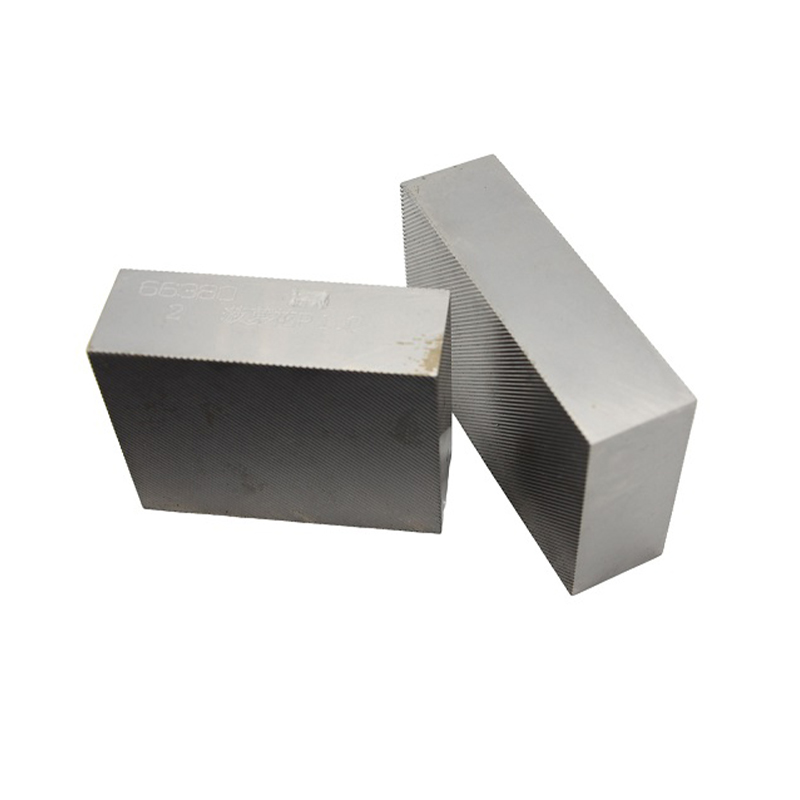

Матрица для накатки плоской резьбы

Матрица для накатки плоской резьбы -

Винт для часов с очками

Винт для часов с очками -

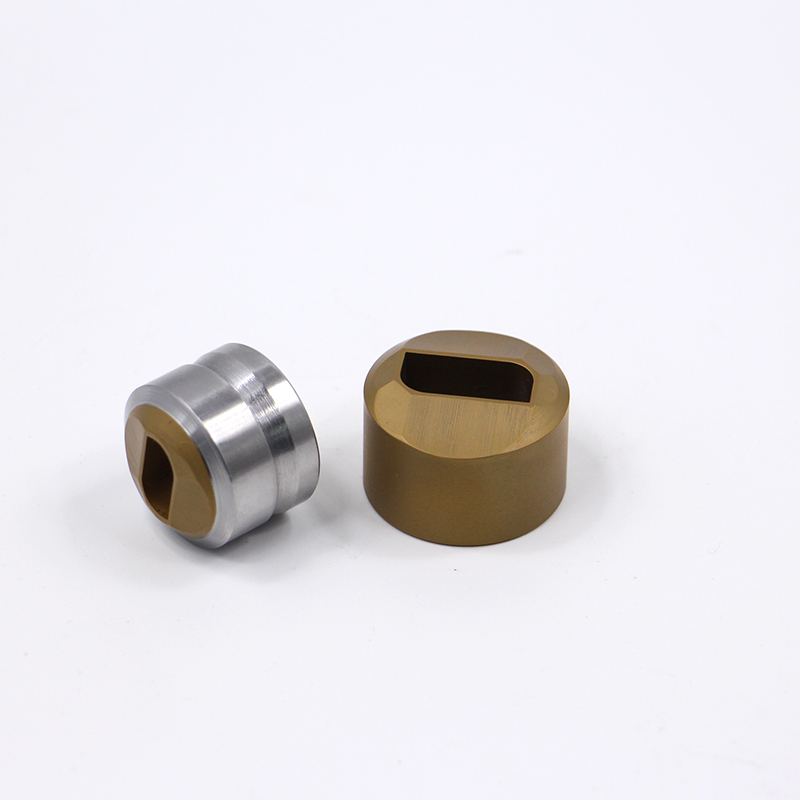

Корпус второго пуансона

Корпус второго пуансона -

Корпус первого пуансона

Корпус первого пуансона -

Фасонная обрезная матрица

Фасонная обрезная матрица -

Матрица для накатки желобчатой резьбы

Матрица для накатки желобчатой резьбы

Связанный поиск

Связанный поиск- Поставщики зубчатых форм для холодной высадки

- Нестандартный штамп для штамповки

- Лучшие поставщики пуансонов для прессов

- Поставщики металлических штампов для холодной штамповки

- Стандартные формы из твердого сплава в Китае

- Производители пуансонов для прессов

- Общий каталог штампов для штамповки листового металла в Китае

- Цены на первичные перфораторы для гипсокартонных шурупов DW

- Цена проектирования конструкции формы для холодной штамповки

- Цена изготовления формы для горячей штамповки