Изготовление пресс-форм для литья под давлением и ремонт пресс-форм для литья под давлением

Итак, вы столкнулись с необходимостью изготовления пресс-форм для литья под давлением или нуждаетесь в срочном ремонте пресс-форм для литья под давлением? Понимаю, это может быть непросто. В этой статье я поделюсь своим опытом, расскажу о тонкостях процесса, материалах, технологиях и, конечно, о том, на что стоит обращать внимание при выборе подрядчика. За 10 лет работы в этой сфере я видел многое, и постараюсь дать максимально полезную информацию – без лишней воды и сложных терминов. Мы затронем все ключевые моменты: от выбора материала до оптимизации срока службы пресс-формы.

Что такое пресс-форма для литья под давлением и зачем она нужна?

Пресс-форма – это, по сути, 'мастер-ключ' для производства изделий методом литья под давлением. Без неё здесь не обойтись! Представьте себе, что нужно делать миллионы одинаковых деталей – это практически невозможно вручную. Литье под давлением позволяет это сделать быстро, качественно и экономично. А пресс-форма – это та структура, которая создает полости нужной формы и под давлением заполняется расплавленным полимером. От качества пресс-формы напрямую зависит качество конечного продукта. Неправильная форма, плохое охлаждение, некачественное покрытие – все это приведет к браку и убыткам.

Этапы изготовления пресс-форм для литья под давлением

Процесс создания пресс-формы – это многоступенчатая работа, требующая точности и опыта. В общих чертах, она выглядит так:

Проектирование

Это, пожалуй, самый важный этап. От хорошего проекта зависит, будет ли пресс-форма работать эффективно. Здесь учитываются все факторы: геометрия детали, материал, требования к точности, срок службы и т.д. Используются современные CAD-системы, чтобы создать 3D-модель пресс-формы. Иногда бывает достаточно просто 'перенести' существующую деталь в CAD, но лучше доверить этот этап профессионалам. Особенно если деталь сложная, с внутренними полостями или выступающими элементами.

Ключевым моментом является расчет системы охлаждения. Перегрев полимера может привести к деформации детали и повреждению пресс-формы. Неправильно спроектированная система охлаждения может стать причиной брака и сократить срок службы пресс-формы.

Изготовление пуансона и матрицы

Пуансон – это часть пресс-формы, которая впрыскивает расплавленный полимер в форму. Матрица – это часть, которая принимает форму детали. Обычно они изготавливаются из высокопрочной инструментальной стали. Сегодня используются различные методы обработки: токарная, фрезерная, шлифовальная. Важно, чтобы поверхности пуансона и матрицы были идеально гладкими, чтобы обеспечить качественное извлечение готовой детали и минимизировать брак.

Сборка пресс-формы

После изготовления пуансона и матрицы их собирают вместе с другими элементами: системой охлаждения, механизмами открывания и закрывания, системой подачи полимера. Сборка должна быть выполнена с высокой точностью, чтобы избежать люфтов и вибраций.

Испытания пресс-формы

Перед запуском в производство пресс-форму необходимо испытать. Это делается для проверки ее работоспособности, выявления возможных дефектов и настройки параметров литья. Во время испытаний проверяется температура, давление, время цикла и т.д.

Какие материалы используются для изготовления пресс-форм?

Выбор материала для пресс-формы – это серьезный вопрос. Он зависит от многих факторов: типа полимера, требований к точности, срока службы, бюджета. Наиболее часто используемые материалы:

- Инструментальная сталь 40Х, 45Х, 50Х: Это самые распространенные материалы для изготовления пресс-форм. Они обладают высокой твердостью, износостойкостью и теплопроводностью.

- Инструментальная сталь PVD (Physical Vapor Deposition): Эти пресс-формы покрыты тонким слоем твердого сплава, что значительно увеличивает их износостойкость и срок службы. Это хороший выбор для производства деталей из абразивных полимеров, таких как углепластик.

- Твердосплавные материалы: Используются для изготовления пресс-форм, работающих в особенно жестких условиях.

Как часто требуется ремонт пресс-форм для литья под давлением?

Да, ремонт – это неотъемлемая часть работы с пресс-формами. С течением времени они изнашиваются, повреждаются, теряют точность. Причин для ремонта может быть много: износ поверхности, трещины, деформации, попадание посторонних предметов. Регулярный осмотр и своевременный ремонт позволяют продлить срок службы пресс-формы и избежать дорогостоящих простоев производства.

Наиболее распространенные виды ремонта пресс-форм:

- Шлифовка поверхности пуансона и матрицы: Удаляет царапины и другие дефекты, улучшает качество поверхности детали.

- Замена изношенных элементов: Например, седла, направляющие, системы охлаждения.

- Ремонт трещин: Трещины могут возникнуть из-за перегрузки или теплового напряжения.

- Восстановление геометрии пресс-формы: При деформациях.

Как выбрать надежного производителя пресс-форм для литья под давлением?

Это вопрос, требующий внимательного подхода. Вот несколько советов, которые помогут вам сделать правильный выбор:

- Опыт работы: Убедитесь, что компания имеет большой опыт работы в данной области. Посмотрите примеры выполненных проектов.

- Технологическое оснащение: Узнайте, какое оборудование используется на производстве. Современное оборудование – залог качественной пресс-формы.

- Материалы: Уточните, какие материалы используются для изготовления пресс-форм. Они должны соответствовать требованиям вашего производства.

- Ценообразование: Сравните цены разных производителей. Не стоит выбирать самую дешевую компанию – это может привести к проблемам в будущем.

- Отзывы: Почитайте отзывы других клиентов. Они помогут вам составить представление о репутации компании.

Если вам нужен качественный ремонт пресс-форм для литья под давлением, обращайтесь к специалистам с опытом и современным оборудованием! Помните, что экономия на пресс-форме – это потеря денег в долгосрочной перспективе.

ООО Чунцин Хэнхуэй Прецизионные Штампы (https://www.citools.ru/) – это компания с многолетним опытом работы в области изготовления и ремонта пресс-форм для литья под давлением. Они предлагают полный спектр услуг: от проектирования до запуска пресс-формы в производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передающий палец

Передающий палец -

Автоматический винт для изготовления деталей

Автоматический винт для изготовления деталей -

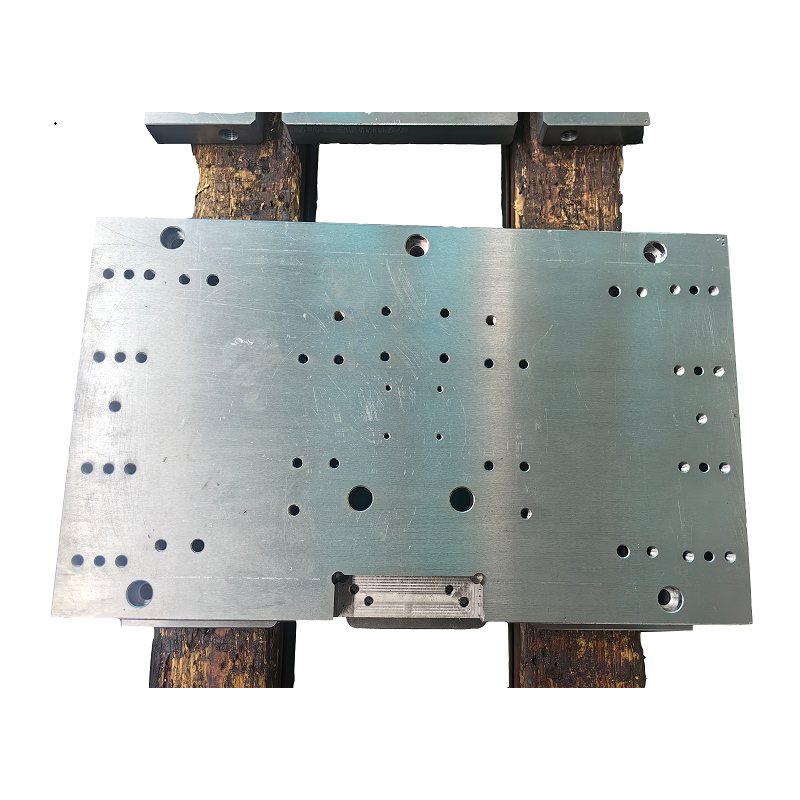

Штамп для пресса

Штамп для пресса -

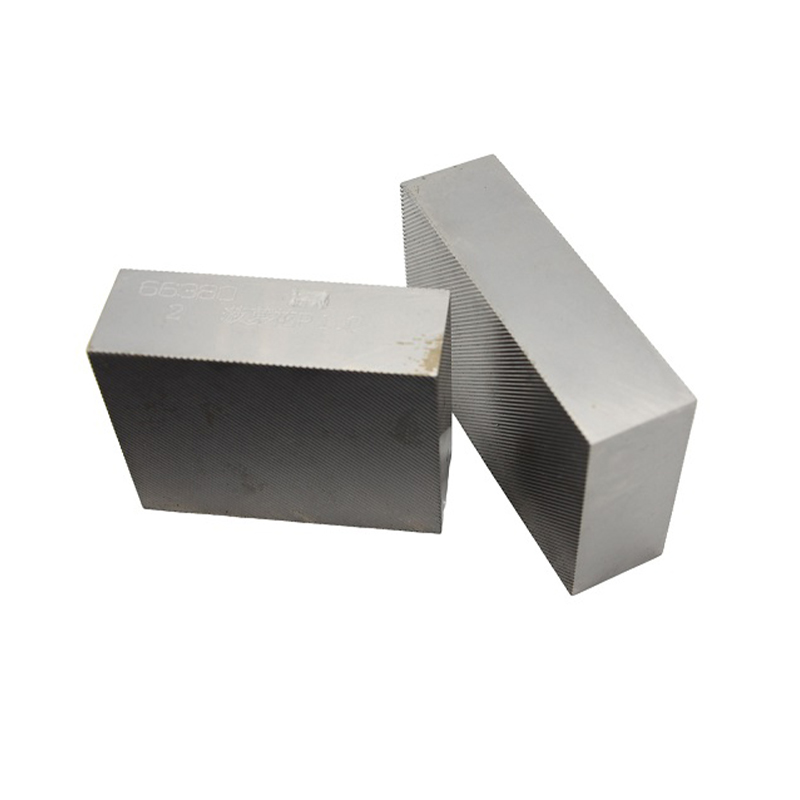

Зубчатая матрица для холодной высадки

Зубчатая матрица для холодной высадки -

Винт для часов с очками

Винт для часов с очками -

Машина для накатки резьбы

Машина для накатки резьбы -

Матрица для накатки ананасовой резьбы

Матрица для накатки ананасовой резьбы -

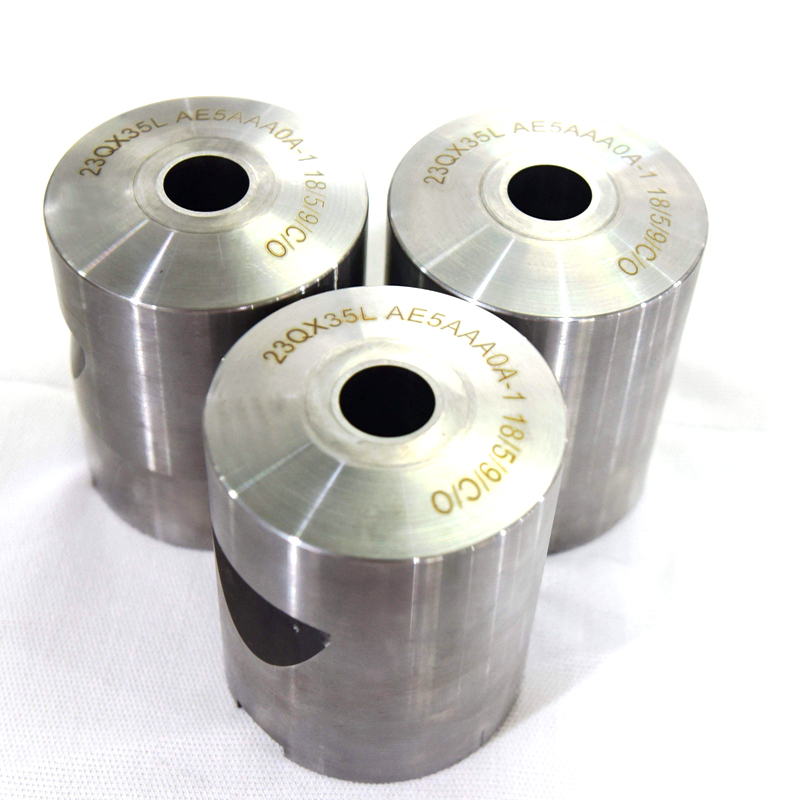

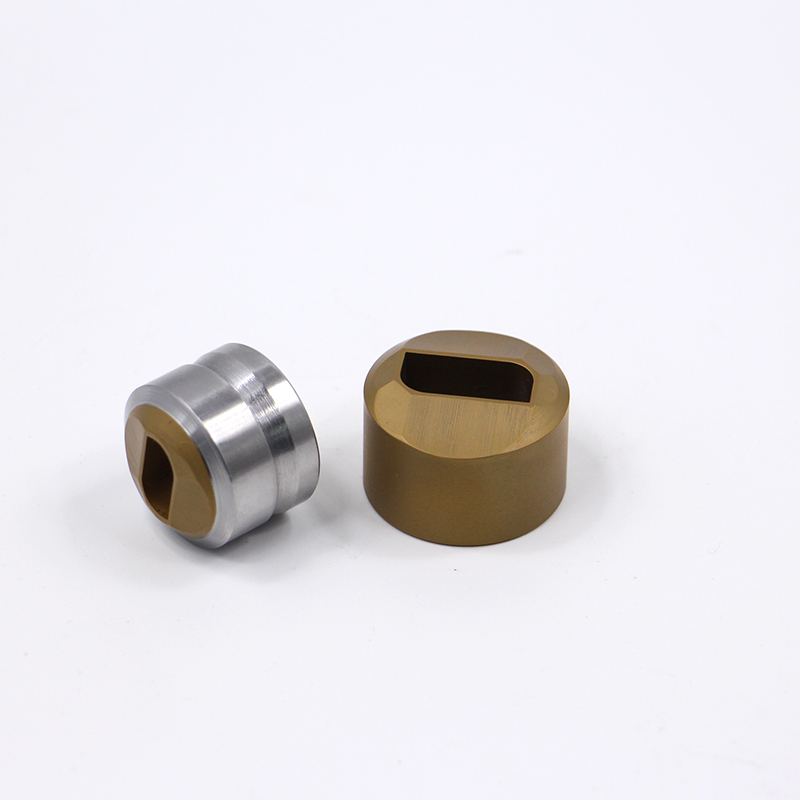

Твердосплавная матрица

Твердосплавная матрица -

Нестандартная обрезная матрица

Нестандартная обрезная матрица -

Первый пуансон DW для гипсокартона

Первый пуансон DW для гипсокартона -

Матрица для накатки резьбы винтов по гипсокартону DW

Матрица для накатки резьбы винтов по гипсокартону DW -

Обрезная матрица

Обрезная матрица

Связанный поиск

Связанный поиск- пуансон гидравлический

- Цены на пуансоны для трубопроводов

- Производители штампов для штамповки листового металла

- изготовление штампов для холодной штамповки металла

- Производители комплектов пресс-пуансонов

- Ведущие покупатели металлических штампов и пресс-форм для штамповки

- Основные покупатели стали для пуансонов

- Поставщики шестигранных пресс-форм

- Установки для изготовления пуансонов с покрытием

- пуансоны для штампов