Изготовление зубчатых форм для холодной высадки

Выбор правильной зубчатой формы – это краеугольный камень в производстве деталей методом холодной высадки. От ее качества напрямую зависит точность, долговечность и стоимость конечного продукта. Сегодня мы подробно разберем процесс изготовления зубчатых форм для холодной высадки, рассмотрим особенности материалов, технологии и возможные подводные камни. Забудьте о расплывчатых общих фразах – здесь мы погрузимся в детали, чтобы вы могли принять взвешенное решение и избежать ошибок.

Что такое холодновыбивка и зачем нужны зубчатые формы?

Прежде чем говорить о формах, давайте разберемся с самой технологией – холодновыбивкой. Это процесс, при котором детали получают нужную форму путем деформации металлической заготовки под давлением в специальной форме (тампе). Особенность метода в том, что деформация происходит без нагрева металла, что позволяет сохранять его высокую прочность и точность размеров. Именно поэтому холодновыбивка используется для производства деталей из стали, алюминия, латуни и других материалов.

И вот здесь в игру вступают зубчатые формы для холодной высадки. Они формируют зубья зубчатых колес, шестерен, и других подобных деталей. От их геометрии, точности обработки и материала зависит качество передаваемых нагрузок, срок службы и даже шумность механизма. Плохая форма может привести к неравномерному распределению нагрузки, быстрому износу и, в конечном итоге, к поломке.

Материалы для изготовления зубчатых форм

Выбор материала для зубчатых форм – это ответственный этап, требующий учета множества факторов: тип металла, требуемая точность детали, интенсивность эксплуатации и бюджет. Наиболее распространенные материалы:

Сталь

Сталь – наиболее популярный материал. В качестве сталей используют инструментальные стали, такие как У7, У8, Р6М5, Р18, которые отличаются высокой твердостью, износостойкостью и устойчивостью к деформациям. Для сложных и высокоточных деталей применяют стали с улучшенными характеристиками. Например, для деталей, работающих в жестких условиях, могут использоваться закаленные стали. Важно помнить о необходимости термообработки (закалка и отпуск) для придания форме необходимых свойств. ООО Чунцин Хэнхуэй Прецизионные Штампы ([https://www.citools.ru/](https://www.citools.ru/)) предлагает широкий выбор сталей для изготовления зубчатых форм, учитывая различные требования клиентов.

Алюминий

Алюминиевые формы легче стальных, что упрощает обработку и снижает требования к оборудованию. Однако алюминий менее износостойкий, поэтому его используют для производства деталей с меньшей нагрузкой. Обычно используются алюминиевые сплавы, такие как Д16Т. Алюминиевые формы хорошо подходят для серийного производства. Но для детали с большими нагрузками алюминий может быть просто не выдерживать.

Полимеры

Для небольших партий и прототипов могут использоваться полимерные формы. Они дешевле в изготовлении, но имеют более низкую износостойкость и точность. Примеры полимеров: полиамид (нейлон), полипропилен, поликарбонат. Такие формы идеально подходят для тестовых запусков и разработки новых изделий.

Технологии изготовления зубчатых форм

Существует несколько способов изготовления зубчатых форм для холодной высадки:

Штамповка

Это традиционный метод, при котором форма изготавливается путем высекания из цельного куска металла. Он подходит для небольших партий и простых форм. Преимущества – высокая точность и жесткость. Недостатки – высокая стоимость и длительный срок изготовления.

Фрезерование

Фрезерование – более современный и универсальный метод. Он позволяет создавать формы сложной геометрии с высокой точностью. Для фрезерования используют различные типы фрез, в том числе специальные фрезы для изготовления зубьев. Этот метод позволяет создавать сложные профили и сложные геометрии.

Электроэрозионная обработка (EDM)

Электроэрозионная обработка позволяет получать сложные профили с высокой точностью и минимальными механическими напряжениями. Особенно хорошо подходит для изготовления мелких и сложных деталей. Этот метод достаточно дорогой и трудоемкий, но позволяет добиться невероятной точности.

Лазерная резка

Лазерная резка используется для изготовления простых форм из листового металла. Это быстрый и относительно недорогой способ, но он не подходит для сложных форм. Для изготовления сложной геометрии нужно проводить много операций и это увеличит стоимость.

Решение о выборе технологии зависит от множества факторов, включая тип детали, объем производства и требуемую точность. ООО Чунцин Хэнхуэй Прецизионные Штампы использует современные технологии, такие как фрезерование с ЧПУ и электроэрозионная обработка, для изготовления зубчатых форм различной сложности.

Распространенные проблемы и как их избежать

В процессе изготовления зубчатых форм для холодной высадки могут возникать различные проблемы. Вот некоторые из наиболее распространенных:

- Деформация формы: Может возникать из-за неравномерного распределения нагрузки, недостаточной жесткости или неправильного выбора материала. Решение – использование более прочных материалов, оптимизация конструкции и использование термообработки.

- Недостаточная точность: Может возникать из-за некачественной обработки, неправильного выбора технологии или недостаточного контроля качества. Решение – использование более точного оборудования, контроль качества на всех этапах производства и использование электроэрозионной обработки.

- Быстрый износ формы: Может возникать из-за абразивного износа, коррозии или неправильного смазывания. Решение – использование износостойких материалов, нанесение защитных покрытий и использование смазочных материалов.

- Неправильный угол высадки: Неправильный угол высадки приводит к дефектам деталей, например, к перекосу зубьев. Важно соблюдать технологические нормы и использовать точное оборудование.

Опытные специалисты ООО Чунцин Хэнхуэй Прецизионные Штампы помогут избежать этих проблем, используя свой многолетний опыт и современные технологии.

Контроль качества зубчатых форм

Контроль качества – неотъемлемая часть процесса изготовления зубчатых форм для холодной высадки. Он включает в себя:

- Визуальный осмотр: Проверка на наличие дефектов, таких как трещины, царапины и сколы.

- Измерение размеров: Проверка соответствия размеров требованиям чертежа.

- Проверка геометрии: Проверка точности профиля зубьев и других геометрических параметров.

- Проверка твердости: Проверка твердости материала формы.

Для контроля качества используются различные инструменты и оборудование, такие как штангенциркуль, микрометр, координатно-измерительные машины и рефрактометры. ООО Чунцин Хэнхуэй Прецизионные Штампы использует современное оборудование и квалифицированный персонал для обеспечения высокого качества изготовляемых зубчатых форм.

Помните, что правильно изготовленная зубчатая форма – это залог успеха вашего производства. Выбирайте надежного поставщика и не экономьте на качестве!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для накатки резьбы

Машина для накатки резьбы -

Винт для медицинских приборов

Винт для медицинских приборов -

Машина для высечки заготовок

Машина для высечки заготовок -

Матрица для накатки ананасовой резьбы

Матрица для накатки ананасовой резьбы -

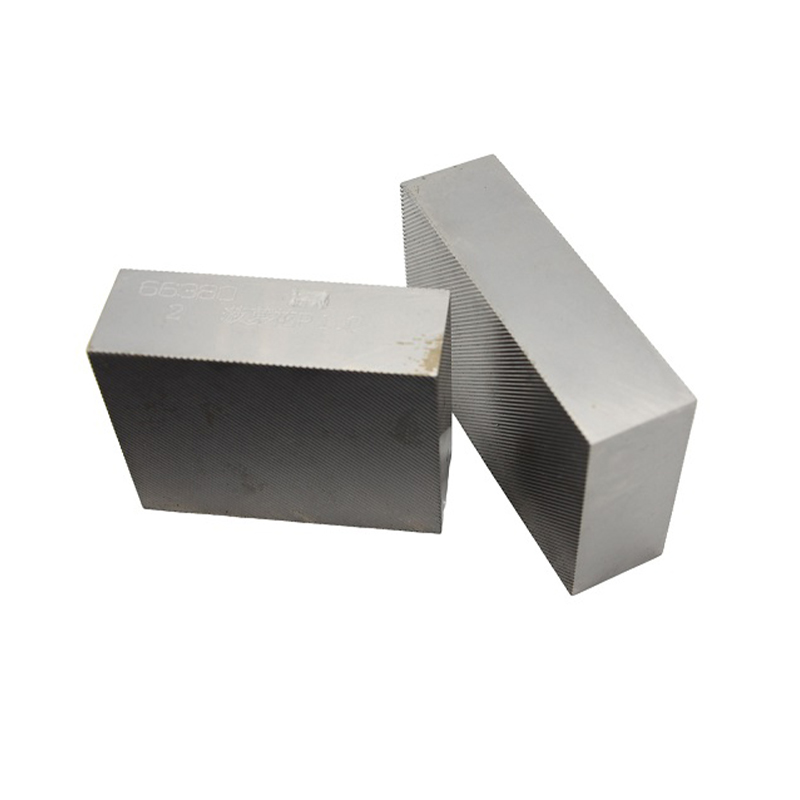

Матрица для накатки плоской резьбы

Матрица для накатки плоской резьбы -

Обрезная матрица

Обрезная матрица -

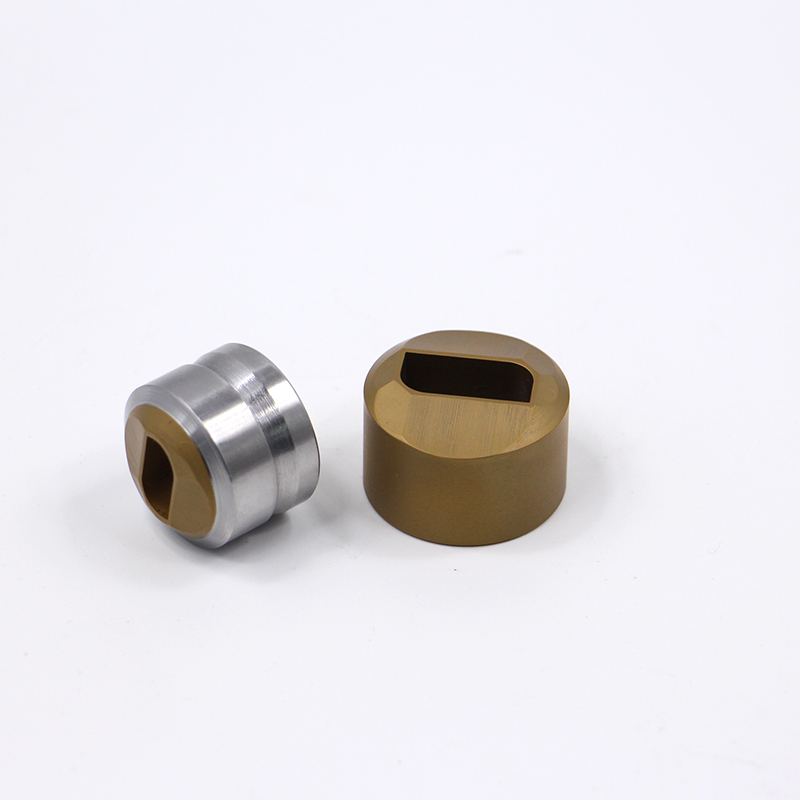

Матрица с прямым отверстием

Матрица с прямым отверстием -

Сегментированная шестигранная матрица

Сегментированная шестигранная матрица -

Матрица для накатки желобчатой резьбы

Матрица для накатки желобчатой резьбы -

Корпус первого пуансона

Корпус первого пуансона -

Автоматический винт для изготовления деталей

Автоматический винт для изготовления деталей -

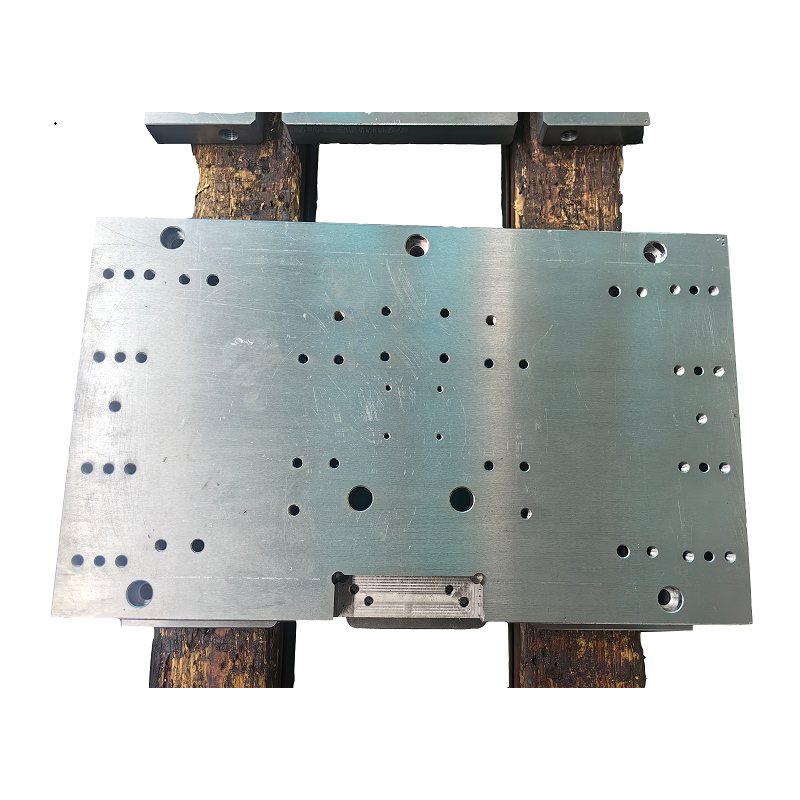

Штамп для пресса

Штамп для пресса

Связанный поиск

Связанный поиск- Изготовление пресс-форм на заказ в Китае

- Цена ремонта формы для холодной штамповки

- Пресс-формы для пуансонов из Китая

- Заводы по производству пуансонов с черным покрытием

- Обслуживание пресс-форм и штампов для литья под давлением в Китае

- Поставщики пресс-форм стандарта ANSI

- Заводы по производству прецизионных электронных винтов

- Цена на пресс-формы из карбида вольфрама

- Производители винтов для беспилотников

- Ведущие покупатели треугольных пуансонов