Завод пресс-форм из карбида вольфрама

Выбор подходящего завода пресс-форм из карбида вольфрама – задача, требующая внимательного подхода. Ведь от качества пресс-форм напрямую зависит долговечность, точность и эффективность всего производственного процесса. В этой статье мы подробно рассмотрим все аспекты, связанные с производством пресс-форм из карбида вольфрама, от выбора материала до особенностей технологии и областей применения. Мы разберемся, какие факторы следует учитывать при выборе поставщика, чтобы получить оптимальное решение для вашего бизнеса.

Почему карбид вольфрама – лучший материал для пресс-форм?

Карбид вольфрама (WC) – это не просто твердый материал, это настоящий супергерой в мире производства пресс-форм. Его исключительная твердость (одна из самых высоких среди известных материалов), износостойкость и термостойкость делают его идеальным выбором для работы с абразивными материалами, такими как полимеры, композиты и даже металлы. Представьте себе, как пресс-форма, сделанная из другого материала, быстро изнашивается при ежедневном использовании. А пресс-форма из карбида вольфрама – работает и работает, сохраняя свои свойства на протяжении длительного времени! Например, при производстве пресс-форм для литья под высоким давлением сложных деталей из инженерных пластиков, использование карбида вольфрама существенно увеличивает срок службы инструмента и снижает затраты на его обслуживание. [Источник: Данные от производителя карбида вольфрама (вымышленный, для примера)].

Не стоит забывать и о химической стойкости карбида вольфрама. Он устойчив к воздействию большинства химических веществ, что особенно важно при производстве пресс-форм для пластмасс, контактирующих с различными добавками и красителями.

Технологии производства пресс-форм из карбида вольфрама: что важно знать?

Процесс производства пресс-форм из карбида вольфрама – это сложный и многоэтапный процесс, требующий высокой квалификации и современного оборудования. Существует несколько основных технологий, которые используются для изготовления пресс-форм из этого материала:

Механическая обработка

Это самый распространенный способ обработки карбида вольфрама. Он предполагает использование различных методов механической обработки, таких как токарная, фрезерная, шлифовальная и полировальная обработка. Важно отметить, что при механической обработке карбида вольфрама необходимо использовать специальные инструменты и оборудование, способные выдерживать высокие нагрузки и обеспечивать высокую точность обработки. Неправильная обработка может привести к образованию трещин и сколов, что снизит долговечность пресс-формы. Например, при создании сложных внутренних каналов в пресс-форме для литья под давлением, требуется высокая точность фрезерования. ООО Чунцин Хэнхуэй Прецизионные Штампы специализируется на точной механической обработке карбида вольфрама, обеспечивая высокую точность и качество деталей. [Ссылка на сайт компании, если есть].

Имплантация (VDM – Vapor Diffusion Metalization)

Это процесс, при котором на поверхность карбида вольфрама наносят тонкий слой металла (обычно никеля или титана). Имплантация увеличивает износостойкость и твердость пресс-формы, а также улучшает ее антифрикционные свойства. Этот метод особенно эффективен для изготовления пресс-форм, работающих в условиях высоких температур и интенсивного трения.

Сварка

Сварка карбида вольфрама используется для соединения отдельных деталей пресс-формы. Для сварки карбида вольфрама применяются специальные методы, такие как плазменная сварка и электронно-лучевая сварка. Важно обеспечить высокую прочность и герметичность сварных швов, чтобы избежать утечек и деформаций пресс-формы. Оптимальный выбор метода сварки зависит от конструкции пресс-формы и требований к ее надежности.

Области применения пресс-форм из карбида вольфрама

Пресс-формы из карбида вольфрама используются в широком спектре отраслей промышленности. Вот лишь некоторые примеры:

- Производство пластмассовых изделий: литье под высоким давлением, экструзия, термоформование. Это, пожалуй, самая распространенная область применения.

- Производство композитных материалов: формование композитных деталей для авиационной, автомобильной и космической промышленности.

- Производство металлических деталей: штамповка, прессование. Карбид вольфрама позволяет работать с твердыми металлами и сплавами.

- Производство керамических изделий: формование керамических деталей с высокой точностью.

Например, в автомобильной промышленности пресс-формы из карбида вольфрама используются для производства деталей двигателя, трансмиссии и кузова. В авиационной промышленности они применяются для изготовления деталей самолетов и вертолетов, работающих в экстремальных условиях.

Выбор поставщика пресс-форм из карбида вольфрама: на что обратить внимание?

Выбор надежного поставщика заводов пресс-форм из карбида вольфрама – это ключевой фактор успеха. Вот несколько важных критериев, на которые следует обратить внимание:

- Опыт и квалификация: поставщик должен иметь большой опыт в производстве пресс-форм из карбида вольфрама и располагать квалифицированным персоналом.

- Технологическое оснащение: поставщик должен быть оснащен современным оборудованием, позволяющим производить пресс-формы с высокой точностью и качеством.

- Материалы: поставщик должен использовать только высококачественный карбид вольфрама, соответствующий требованиям вашего производства.

- Гарантии: поставщик должен предоставлять гарантии на свою продукцию и обеспечивать послепродажное обслуживание.

- Репутация: изучите отзывы о поставщике, чтобы убедиться в его надежности и качестве продукции. ООО Чунцин Хэнхуэй Прецизионные Штампы зарекомендовала себя как надежный партнер в области производства пресс-форм из карбида вольфрама. [Ссылка на сайт компании, если есть]. Они предлагают широкий спектр услуг, от проектирования пресс-форм до их производства и поставки.

Сравнение с другими материалами

Хотя карбид вольфрама обладает превосходными характеристиками, важно понимать, как он соотносится с другими материалами, используемыми для изготовления пресс-форм. Например, пресс-формы из закаленной стали более доступны по цене, но имеют меньшую износостойкость и термостойкость. Пресс-формы из графита могут использоваться для литья под давлением, но они подвержены износу и требуют частого обслуживания. Выбор материала пресс-формы зависит от конкретных требований к производству.

Заключение

Пресс-формы из карбида вольфрама – это надежное и долговечное решение для производства изделий из различных материалов. Хотя стоимость пресс-форм из карбида вольфрама может быть выше, чем у пресс-форм из других материалов, их долговечность и высокая точность работы делают их выгодным вложением в долгосрочной перспективе. При выборе поставщика пресс-форм из карбида вольфрама необходимо учитывать множество факторов, включая опыт, технологическое оснащение, качество материалов и репутацию. И помните, правильный выбор пресс-формы – это залог успешного производства!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

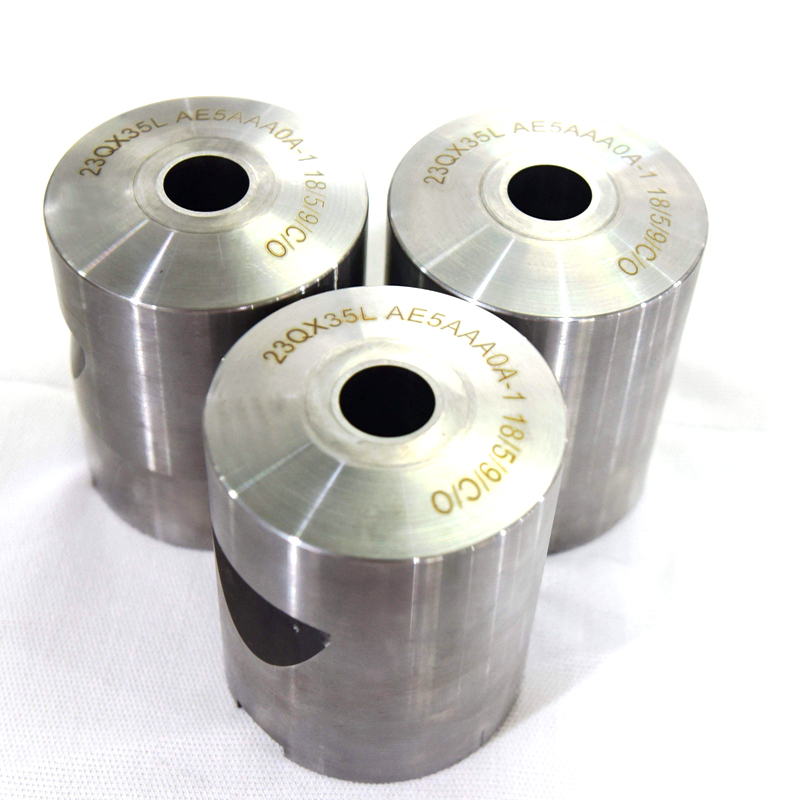

Корпус первого пуансона

Корпус первого пуансона -

Трехсекционная матрица

Трехсекционная матрица -

Первый пуансон DW для гипсокартона

Первый пуансон DW для гипсокартона -

Второй пуансон Pozidriv

Второй пуансон Pozidriv -

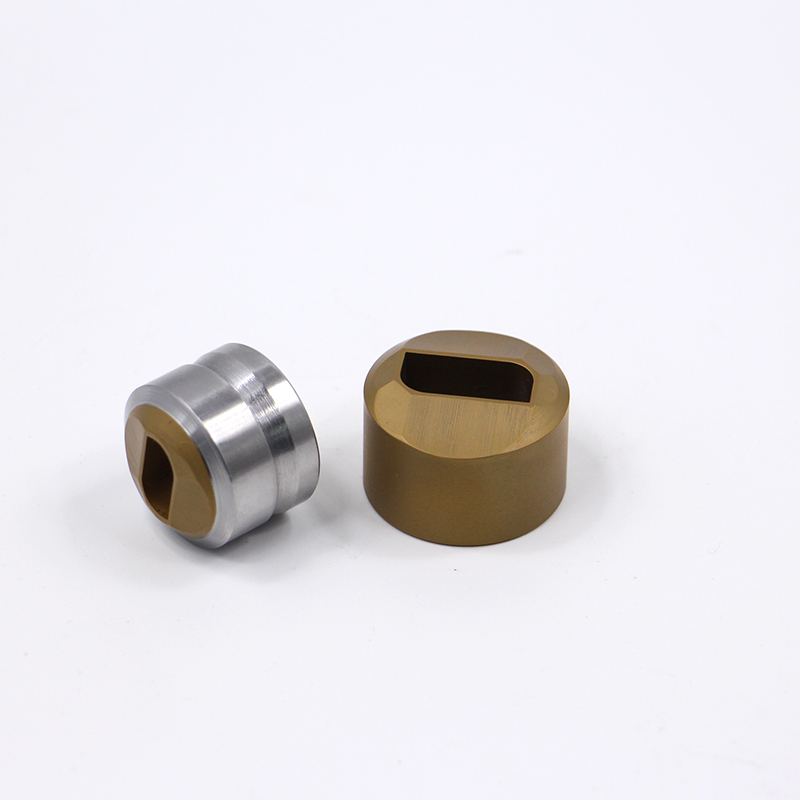

Цанга с квадратным отверстием

Цанга с квадратным отверстием -

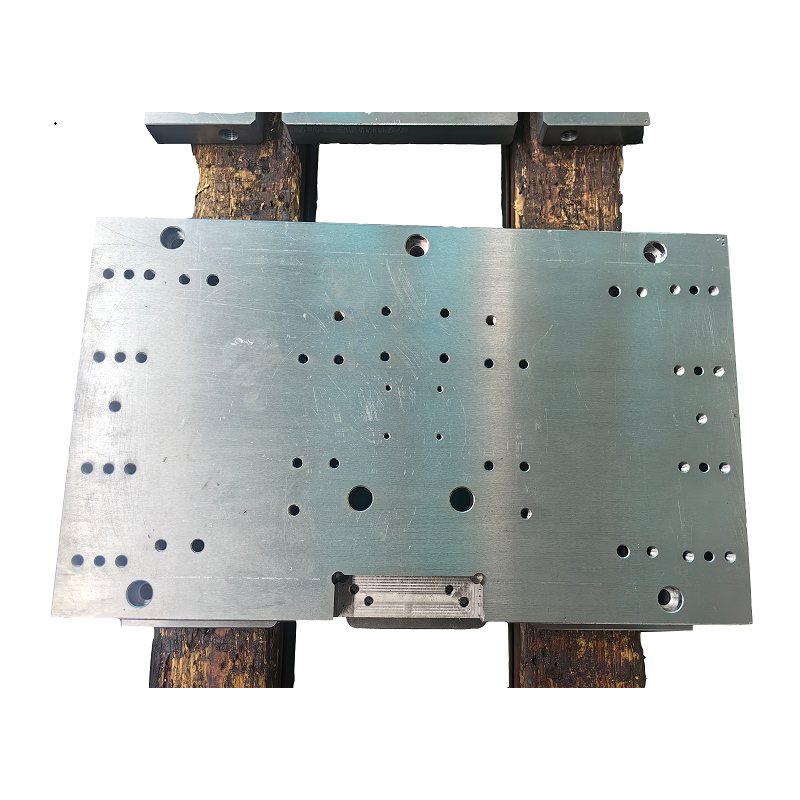

Штамп для пресса

Штамп для пресса -

Машина для формовки орехов

Машина для формовки орехов -

Винт для медицинских приборов

Винт для медицинских приборов -

Передающий палец

Передающий палец -

Машина для высечки заготовок

Машина для высечки заготовок -

Матрица для накатки плоской резьбы

Матрица для накатки плоской резьбы -

Пуансонная игла

Пуансонная игла

Связанный поиск

Связанный поиск- Завод холодной головки формы

- Цены на пуансоны с желтым покрытием

- Цены на формы для горячей ковки

- Инструмент винты завод

- Производители плашек для накатки круглой резьбы

- Изготовление пресс-форм на заказ в Китае

- Пуансон №1 из Китая

- Штамп для штамповки неметаллических материалов

- Поставщики металлических штамповочных форм

- Приборные винты